Автоматизированный ультразвуковой контроль

В настоящее время для обследования линейной части трубопроводов широко применяется наружный автоматизированный ультразвуковой сканер-дефектоскоп УСД-60-8К-А в комплексе с методами неразрушающего контроля – ВИК, УЗК, вихретокового и магнитопорошковый контроля.

Предлагаемый метод технической диагностики на линейной части трубопроводов возможен на вскрытой трубе, при проведении замены изоляционных покрытий, на выбранных участках по результатам обследования коррозионного состояния и средств ЭХЗ.

Контроль основного металла (тела трубы) и соединительных деталей трубопроводов (СДТ), заводских и монтажных сварных швов с применением сканера-дефектоскопа проходит в объеме 100 %. При автоматизированном ультразвуковом контроле происходит выявление дефектов заводских и монтажных сварных швов, внутренних и наружных дефектов основного металла, в том числе коррозионных и стресс-коррозионных дефектов глубиной свыше 10% от толщины стенки труб.

Визуальный и измерительный контроль (ВИК) в объеме 100% выполняется для выявления дефектов, не обнаруженных сканером дефектоскопом (вмятин, гофр), а также определения геометрических размеров труб (СДТ), подтверждение и идентификация дефектов основного металла и сварных швов.

Восьмиканальный автоматизированный ультразвуковой сканер-дефектоскоп УСД-60-8К-А предназначен для АУЗК сварных швов и основного металла трубопроводов диаметром от 530 до 1420 мм с толщиной стенки от 6 до 24 мм.

Сканер-дефектоскоп обеспечивает выявление дефектов в сварных соединениях (трещин, несплавлений по кромкам, непроваров, пор, шлаковых включений) и в основном металле труб (трещин, расслоений, коррозии и других дефектов) с указанием условных размеров, места расположения (координаты) и количества дефектов.

Технология…

Сканер УСД-60-8К-А состоит из транспортного модуля с установленным на нем дефектоскопом УСД-60-8К и двух сменных прицепных тележек с акустическими блоками, позволяющих быстро и просто переходить от контроля тела трубы к контролю шва.

Акустический подвес тележки сканера-дефектоскопа УСД-60-8К-А имеет универсальную конструкцию, что позволяет устанавливать на него любые блоки преобразователей для различных вариантов контроля. Современная система управления приводами с функцией обратной связи по скорости позволяет транспортному модулю осуществлять строго прямолинейное движение.

Для слежения за положением сканера относительно сварного шва на УСД-60-8К-А установлен датчик слежения за швом. Использование независимой подвески совместно с магнитными колесами диаметром 80 мм, позволяет УСД-60-8К-А переезжать стыковые и продольные сварные швы в любом пространственном положении.

|

Датчик слежения за швом Аккумуляторная батарея Магнитные колеса 8-ми канальный дефектоскоп Электропривод Подвеска с акустическими блоками |

|

Контроль тела трубы проводится следующим образом:

Устанавливают транспортный модуль сканера-дефектоскопа на верхнюю часть контролируемой трубы (пространственное положение 8-4 часов) таким образом, чтобы датчик положения шва находился по центру продольного сварного шва, а магнитные колеса располагались симметрично относительно оси продольного сварного шва.

Включают сканер-дефектоскоп тумблером на передней панели измерительного блока и загружают соответствующую настройку. Вводят параметры трубы (максимальную длину трубы, толщину стенки, внешний диаметр), фамилию и инициалы оператора, наименование объекта, номер сварного шва или трубы.

Наносят контактную жидкость на поверхность трубы по всей траектории перемещения акустических блоков (не менее 100 мм в обе стороны от продольного сварного шва).

Устанавливают скорость сканирования и начинают сканирование.

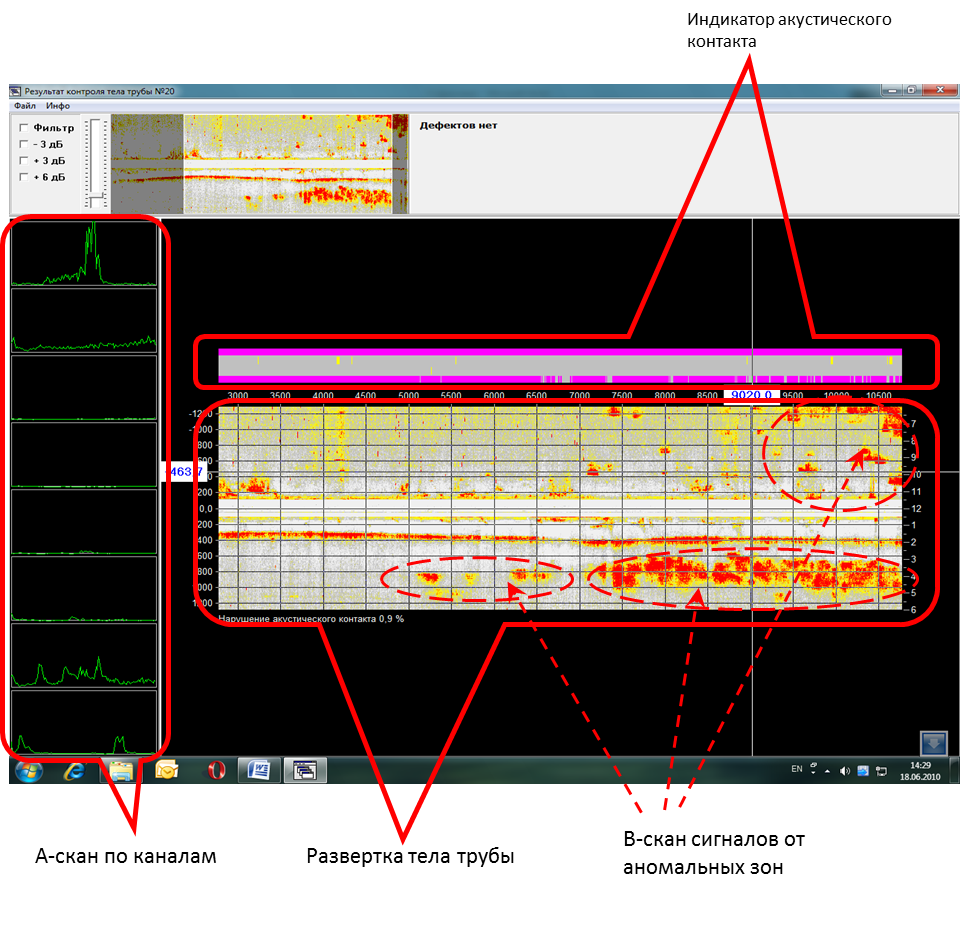

Во время движения сканера-дефектоскопа происходит озвучивание основного металла с правой и левой стороны на расстояние половина периметра трубы.

После завершения АУЗК заданной длины трубы сканер-дефектоскоп автоматически остановится, а результаты контроля сохранятся в архиве.

Дефектные участки (аномальные зоны), выявленные в основном металле трубы по результатам АУЗК, подвергаются ручному неразрушающему контролю с целью уточнения типа, размеров и координат выявленных дефектов.

Результаты

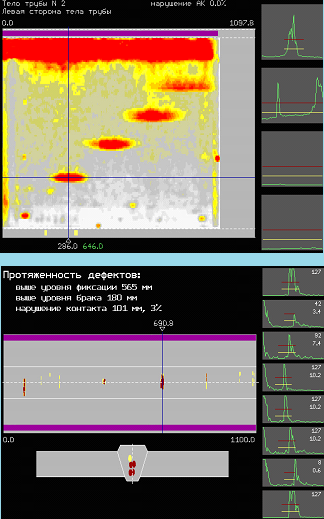

Окончательную оценку результатов АУЗК тела трубы и проводят путем просмотра и анализа данных на ПК с использованием специализированной программой «УСД-софт».

Контроль стыковых соединений труб:

- Устанавливают транспортный модуль сканера-дефектоскопа на контролируемое стыковое сварное соединение трубопровода.

- Включают сканер-дефектоскоп тумблером на передней панели измерительного блока и загружают соответствующую настройку. Вводят параметры трубы (максимальную длину трубы, толщину стенки, внешний диаметр), фамилию и инициалы оператора, наименование объекта, номер сварного шва или трубы.

- Наносят контактную жидкость на поверхность околошовной зоны.

- Устанавливают скорость сканирования и начинают сканирование.

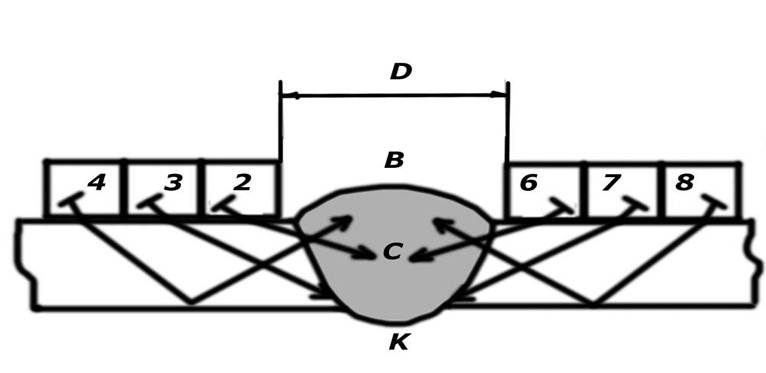

- Ультразвуковой контроль сварного шва происходит в автоматическом режиме по следующей схеме:

После завершения автоматического сканирования всего стыкового сварного соединения, сканер-дефектоскоп автоматически остановится, а результаты АУЗК сохранятся в архиве.

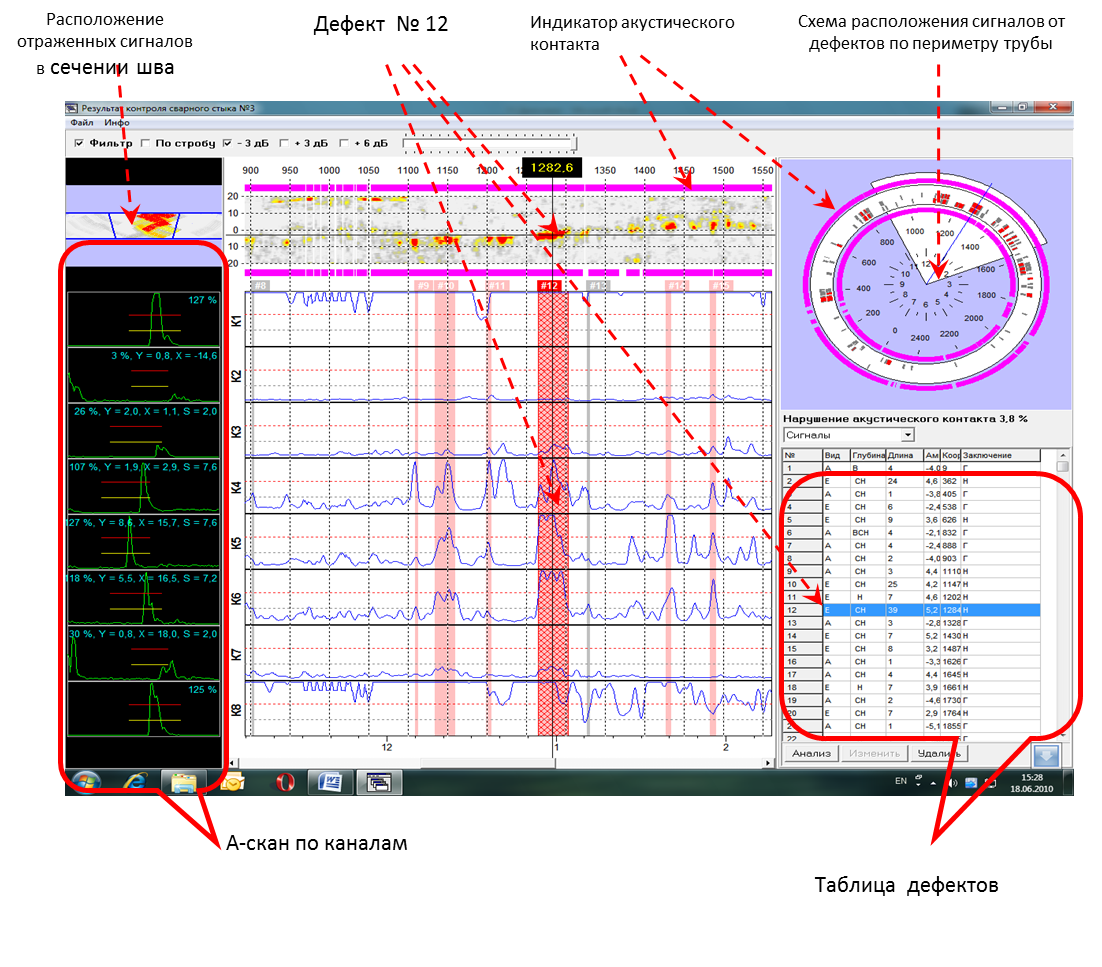

Окончательную оценку результатов АУЗК сварного шва также проводят на ПК с использованием программы «УСД-Софт»:

Итог

Таким образом, применение автоматизированного ультразвукового контроля в комплексе с другими видами контроля наиболее эффективно. При расшифровке файлов контроля непосредственно на объекте экономит время и позволяет ремонтным бригадам оперативно проводить ремонт.